Eine FR4-Leiterplatte ist eine der am weitesten verbreiteten und am häufigsten verwendeten Leiterplattenarten in der Elektronikindustrie. Sie bildet das Fundament zahlreicher elektronischer Geräte, von einfachen Konsumgütern bis hin zu komplexen industriellen Anwendungen. Dank ihrer hervorragenden elektrischen, thermischen und mechanischen Eigenschaften gilt die FR4-Leiterplatte als zuverlässige, kosteneffiziente und vielseitige Lösung für nahezu jede elektronische Schaltung.

Was ist eine FR4-Leiterplatte?

Der Begriff FR4 steht für „Flame Retardant 4“ und beschreibt ein glasfaserverstärktes Epoxidharzlaminat, das schwer entflammbar ist und eine hohe Wärmebeständigkeit aufweist. Eine FR4-Leiterplatte besteht aus einem Substrat aus Glasfasergewebe, das mit Epoxidharz imprägniert und mit einer Kupferfolie beschichtet wird. Dieses Material bietet eine ideale Balance aus Stabilität, elektrischer Isolation und Bearbeitbarkeit, was es zur ersten Wahl für Entwickler und Ingenieure macht.

Die hohe Dielektrizitätskonstante und geringe Feuchtigkeitsaufnahme von FR4 tragen zur hervorragenden elektrischen Leistung bei. Darüber hinaus ermöglicht die gute Haftung zwischen Kupfer und Laminat präzise Leiterbahnen, was für die Funktionalität und Langlebigkeit elektronischer Geräte von entscheidender Bedeutung ist.

Eigenschaften einer FR4-Leiterplatte

FR4-Leiterplatten zeichnen sich durch eine Kombination physikalischer und elektrischer Eigenschaften aus, die sie für eine Vielzahl von Anwendungen prädestinieren. Sie sind äußerst stabil, robust und beständig gegenüber Temperaturschwankungen. Der Temperaturkoeffizient (Tg) liegt in der Regel zwischen 130 °C und 180 °C, was bedeutet, dass sie auch bei hohen Betriebstemperaturen ihre strukturelle Integrität behalten.

Ein weiteres Merkmal ist die hervorragende mechanische Festigkeit. Das glasfaserverstärkte Substrat sorgt für Stabilität und verhindert Verformungen, selbst bei dünnen Platinendesigns. Gleichzeitig bietet FR4 eine sehr gute elektrische Isolationsfähigkeit, wodurch Kurzschlüsse oder Signalverluste minimiert werden.

Auch die chemische Beständigkeit gegenüber Feuchtigkeit, Lösungsmitteln und Chemikalien macht FR4-Leiterplatten zu einer langlebigen Wahl, insbesondere in rauen Umgebungen. Diese Kombination aus Vielseitigkeit und Zuverlässigkeit erklärt, warum FR4 das am häufigsten verwendete Basismaterial in der Elektronikfertigung ist.

Fertigungsprozess einer FR4-Leiterplatte

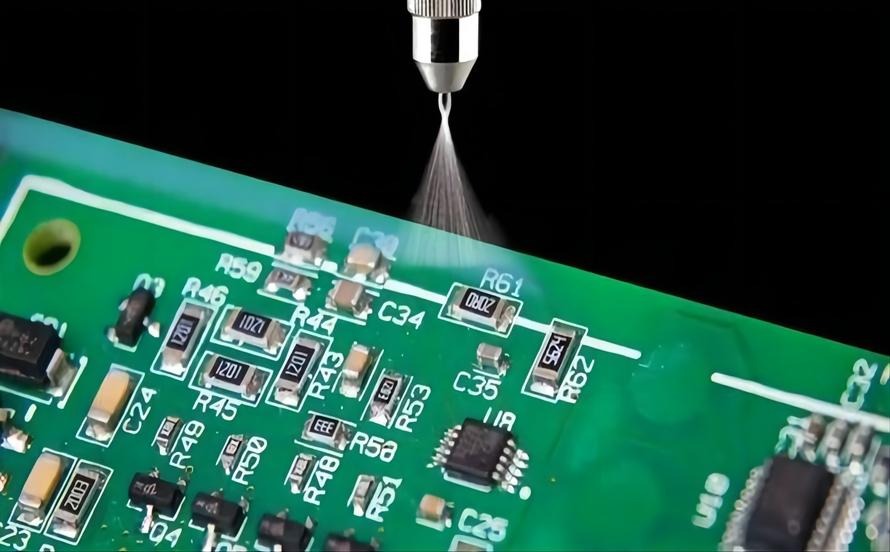

Die Herstellung einer FR4-Leiterplatte beginnt mit der Auswahl des geeigneten Laminats. Das glasfaserverstärkte Epoxidharz wird mit einer Kupferfolie beidseitig beschichtet. Anschließend wird das Design der Leiterbahnen mittels fotolithografischer Verfahren aufgebracht. In diesem Schritt wird eine lichtempfindliche Schicht aufgetragen, belichtet und entwickelt, um das gewünschte Leiterbild zu erzeugen. Danach wird das überschüssige Kupfer weggeätzt, sodass nur die gewünschten Leiterbahnen übrig bleiben.

Für mehrlagige FR4-Leiterplatten werden mehrere dieser Schichten präzise übereinander laminiert. Dabei kommen Prepreg-Schichten (ungehärtetes Harz) zum Einsatz, um eine feste und gleichmäßige Verbindung zwischen den Lagen herzustellen. Nach dem Laminieren werden die Bohrungen für Durchkontaktierungen gesetzt und anschließend galvanisch mit Kupfer beschichtet, um elektrische Verbindungen zwischen den Lagen herzustellen.

Abschließend wird die Oberfläche veredelt, etwa durch HASL (Heißluftverzinnung), ENIG (Nickel-Gold-Beschichtung) oder OSP (Organischer Oberflächenschutz), um eine optimale Lötbarkeit und Korrosionsbeständigkeit zu gewährleisten. Nach der Endprüfung ist die Leiterplatte bereit für die Bestückung mit elektronischen Bauteilen.

Anwendungsgebiete von FR4-Leiterplatten

Die Vielseitigkeit der FR4-Leiterplatte zeigt sich in ihrer breiten Anwendungspalette. Sie wird in nahezu allen Bereichen der Elektronik eingesetzt – von Konsumgütern wie Computern, Fernsehgeräten und Smartphones bis hin zu industriellen Steuerungen, Messgeräten und medizinischen Systemen.

In der Automobilindustrie werden FR4-Leiterplatten für Steuergeräte, Beleuchtungssysteme und Infotainmentkomponenten verwendet. Auch in der Telekommunikation, insbesondere in Routern, Basisstationen und Netzwerksystemen, spielt FR4 aufgrund seiner hohen elektrischen Stabilität eine zentrale Rolle. In der Luftfahrt und Medizintechnik werden speziell verstärkte Varianten mit hoher Tg für extreme Umgebungen eingesetzt.

Vorteile der FR4-Leiterplatte

Die FR4-Leiterplatte überzeugt durch ihr ausgewogenes Verhältnis von Leistung, Kosten und Verfügbarkeit. Sie bietet hervorragende elektrische Eigenschaften, ist hitzebeständig, feuchtigkeitsresistent und mechanisch stabil. Darüber hinaus lässt sie sich leicht bearbeiten und ist mit zahlreichen Fertigungsverfahren kompatibel, was sie für Prototypen ebenso wie für Serienproduktionen attraktiv macht.

Ein weiterer Vorteil liegt in ihrer Umweltfreundlichkeit. Moderne FR4-Materialien sind halogenfrei und RoHS-konform, was sie zu einer nachhaltigen Option in der Elektronikproduktion macht. Zudem können sie sowohl für einfache einseitige als auch komplexe mehrlagige Designs verwendet werden.

Fazit

Die FR4-Leiterplatte bleibt das Rückgrat der modernen Elektronikindustrie. Sie bietet ein ideales Gleichgewicht zwischen Zuverlässigkeit, Kosteneffizienz und Leistungsfähigkeit und erfüllt die Anforderungen unterschiedlichster Anwendungen – von einfachen Konsumprodukten bis hin zu High-End-Industrieelektronik.

Wenn Sie auf der Suche nach einem erfahrenen FR4-Leiterplattenhersteller sind, sollten Sie einen Partner wählen, der über modernste Fertigungstechnologien und fundiertes technisches Know-how verfügt. Ein spezialisierter Hersteller kann Ihre Anforderungen präzise umsetzen und Ihnen qualitativ hochwertige FR4-Leiterplatten liefern, die höchste Leistungsstandards erfüllen und die Grundlage für den Erfolg Ihrer elektronischen Projekte bilden.